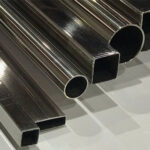

Quem trabalha com redes industriais sabe que o desempenho de uma linha de condução depende diretamente da escolha do diâmetro correto do tubo de inox.

Uma medida inadequada pode aumentar o consumo energético, elevar perdas de carga e comprometer a segurança operacional. Isso vale para sistemas de água, vapor, gases ou fluidos corrosivos.

Mesmo com materiais robustos como o tubo de inox 304 ou o tubo mecânico inox, a definição do diâmetro ainda é uma das etapas que mais geram dúvidas.

Entender como cada variável se relaciona com eficiência e estabilidade de vazão ajuda a tomar decisões técnicas mais acertadas e econômicas.

Por que o diâmetro do tubo de inox influencia o desempenho de redes de alta vazão?

O dimensionamento do diâmetro funciona como ponto de partida para todo o comportamento do sistema.

Ele afeta velocidade do fluido, perda de carga, demanda de bombeamento e resistência mecânica da tubulação. Isso vale tanto para linhas mais compactas, que utilizam tubos de inox de 2 polegadas, quanto para redes robustas que operam com tubos de inox de 4 polegadas ou maiores. A seguir, você verá como esses fatores se conectam do ponto de vista técnico.

Como o fluxo interno se comporta dentro de tubulações em aço inoxidável?

O comportamento do fluxo dentro de um tubo de inox muda completamente conforme o diâmetro escolhido.

Em medidas menores, a velocidade aumenta e pode gerar turbulência, elevando o atrito interno e exigindo mais energia para manter a vazão desejada.

Em sistemas que trabalham com variação térmica, como vapor ou água quente, a escolha de um diâmetro inadequado pode alterar a pressão e reduzir a eficiência.

A uniformidade do fluxo também se torna mais estável em diâmetros maiores, principalmente quando o projeto exige controle preciso de temperatura e volume transportado.

O papel da espessura e dos schedules na resistência e na eficiência

A espessura da parede altera a resistência estrutural da tubulação. O tubo schedule 40, por exemplo, é amplamente adotado em linhas de alta pressão pela robustez proporcionada.

O schedule determina quanto o tubo suporta em pressão interna e em condições de trabalho exigentes.

Em redes industriais que transportam fluidos corrosivos ou operam com pressão elevada, esse tipo de tubo reduz riscos e aumenta a durabilidade. Na prática, espessura e diâmetro se complementam e influenciam o desempenho geral do sistema.

Critérios técnicos para escolher o diâmetro correto do tubo

A escolha do diâmetro depende de muito mais do que o volume de fluido transportado. A pressão necessária, a distância percorrida, o tipo de fluido e as condições de operação interferem diretamente no dimensionamento.

Também é importante observar liga, acabamento e tipo de fabricação do tubo. Modelos como o tubo mecânico inox ou o tubo inox 304 atendem a necessidades diferentes e isso impacta o cálculo final.

Quando utilizar tubos de inox de 2 polegadas, 4 polegadas e medidas superiores?

Tubos menores, como os de 2 polegadas, são bastante usados em linhas de abastecimento, ramais secundários e sistemas que exigem agilidade no transporte do fluido.

Em redes de alta vazão, os tubos de inox de 4 polegadas ganham relevância pela capacidade de escoamento ampliada e pela maior estabilidade térmica.

Em plantas maiores, medidas superiores permitem operação contínua com menos perda de carga e menor desgaste de bombas. O ponto ideal será sempre definido pelo fluxo necessário e pela demanda energética da operação.

Avaliação de pressão, temperatura e corrosão no dimensionamento

Cada sistema opera dentro de limites específicos de pressão e temperatura. Em fluidos agressivos ou ambientes de alta exposição química, o tubo inox 304 se destaca pela resistência à corrosão.

Já linhas sujeitas a vibrações constantes ou solicitações mecânicas intensas podem se beneficiar do tubo mecânico inox.

Pressão elevada exige diâmetros compatíveis com as normas de segurança, evitando quedas bruscas de desempenho e falhas prematuras. Temperaturas altas também influenciam o comportamento do fluido e devem ser consideradas na escolha do diâmetro.

Como normas e certificações orientam a seleção do diâmetro?

A conformidade com normas garante segurança, padronização e previsibilidade. Normas de tubulação definem limites de pressão, espessuras mínimas e métodos de instalação.

Esses critérios ajudam na escolha de diâmetros que suportam as condições específicas da indústria. Em segmentos regulados, seguir as exigências normativas evita retrabalho, interrupções e problemas de auditoria.

Vários critérios devem ser avaliados antes de selecionar o tubo inox para redes de alta vazão.

Aplicações práticas para cada tipo de tubo de inox em redes de alta vazão

As aplicações industriais mostram como o diâmetro ideal transforma a eficiência da planta. A escolha correta ajuda a reduzir riscos, aumentar a vida útil e manter a produção estável.

Isso vale para sistemas que transportam água, vapor, gases ou fluidos corrosivos, assim como para estruturas que exigem resistência mecânica e precisão dimensional.

Indústrias que demandam alto volume e estabilidade térmica

Em setores como química, petroquímica, alimentícia e farmacêutica, o controle térmico é fundamental.

O uso de tubo de inox garante estabilidade, já que o material suporta variações de temperatura sem comprometer a integridade estrutural. Em HVAC e sistemas de utilidades, diâmetros maiores oferecem vazão contínua e menor exigência das bombas.

Condução de gases, vapor, água quente e fluidos agressivos

Cada fluido se comporta de maneira distinta dentro da tubulação. Na condução de vapor e gases, diâmetros maiores reduzem a turbulência e estabilizam a pressão.

Em água quente, o aço inox oferece segurança contra dilatação e corrosão. Para fluídos agressivos, o tubo inox 304 oferece resistência química superior. A definição do diâmetro correto mantém o sistema seguro e com desempenho constante.

Estruturação de linhas que combinam resistência mecânica e precisão

O tubo mecânico inox é adotado em situações que exigem precisão dimensional e resistência elevada.

Ele se integra bem a linhas que precisam conciliar condução e estrutura, como suportes, serpentinas, trilhos e componentes de máquinas. A escolha do diâmetro certo garante que toda a linha trabalhe com estabilidade e segurança.

Como a escolha do diâmetro afeta custos, segurança e vida útil?

O impacto financeiro e estrutural da escolha do diâmetro aparece ao longo da vida útil do sistema.

A tubulação influencia consumo energético, manutenção, riscos operacionais e vida útil do equipamento. Entender como esses fatores se relacionam ajuda a tomar decisões mais conscientes.

Custos operacionais, perdas de carga e consumo energético

Diâmetros muito estreitos aumentam a velocidade do fluido e a perda de carga. Isso significa bombas mais exigidas, maior custo energético e maior desgaste.

Medidas superdimensionadas, por outro lado, elevam custo de material e ocupam mais espaço. A escolha equilibrada reduz desperdícios e mantém o sistema eficiente.

Redução de riscos e maior estabilidade do processo industrial

A definição correta do diâmetro reduz riscos de sobre pressão, vazamentos e falhas estruturais.

Em setores críticos, como petroquímico e farmacêutico, a precisão do projeto garante continuidade operacional e segurança da equipe. Tubos mais espessos, como os da categoria schedule 40, elevam a confiabilidade em ambientes exigentes.

Vida útil do sistema e o papel das ligas inoxidáveis

O aço inox oferece longevidade natural, mas o diâmetro influencia diretamente a durabilidade da rede. O tubo inox 304, por exemplo, suporta corrosão e mantém integridade ao longo dos anos.

O tubo mecânico inox oferece reforço estrutural para sistemas que precisam de resistência mecânica elevada. A combinação certa prolonga a vida útil e reduz paradas não programadas.

Conclusão

Escolher o diâmetro ideal do tubo de inox vai muito além da medida disponível no catálogo. O dimensionamento adequado melhora vazão, estabilidade térmica, segurança, consumo energético e vida útil de toda a rede.

Seja com tubos de 2 polegadas, 4 polegadas, schedule 40, tubos mecânicos ou ligas 304, cada opção atende a uma necessidade específica. A Multinox oferece soluções completas para sistemas industriais que exigem desempenho e confiabilidade.

Conhecer o comportamento do fluido, as condições de operação e os requisitos normativos são o caminho para projetos mais eficientes e duráveis.

Caso este conteúdo tenha ajudado você a entender melhor o dimensionamento de tubulações, continue acompanhando nosso blog e nossas redes sociais. Lá você encontra análises técnicas e novidades que podem transformar a eficiência dos seus sistemas industriais.